金属の腐食は金属の素材や使用環境により、発生原因は異なります。

クリタ分析センターでは各種分析により腐食の発生原因を明らかにすることで、

対策や再発防止を支援します。

腐食の原因把握でお困りの方はお気軽にご相談ください。

このようなご要望にお応えしてます。

配管の腐食

- ・ピンホールや液漏れが起こった状態を確認したい。

- ・使用後や抜管した熱交換器などの配管内部がどのようになっているのかを確認したい。

- ・配管等への付着物が少量しかないが、組成を知りたい。

- ・配管腐食の現状解析だけでなく、使用されている水質の評価も併せて行いたい。

- ・材質※による腐食のあり/なしを試験したい。

- ・配管の腐食状況を知り、次回定修までの運転管理の参考にしたい。

- ※調査実績のある配管材質

鉄(SPCC)、銅(C1220P)、SUS304、SUS316、SUS316L、構造用鋼(SS400)、炭素鋼(STB340)、

鋳鉄(FC200)、銅合金(BC-2)、ニッケル合金(ハステロイC)、チタン、溶融亜鉛メッキ、

エポキシガラス、ニトリルゴム(NBR)、繊維強化金属(FPM)、天然ゴム(NR)、

エチレンプロピレンジエンゴム(EPDM)、クロロフルフォン化ポリエチレン(CSM)、テフロン、

硬質塩ビ、ポリエチレン、ポリプロピレン、アクリル、軟質塩ビ、炭素鋼鋼管(白管)(SGP)、

キュプロニッケル(9:1、7:3)、アルミ、他

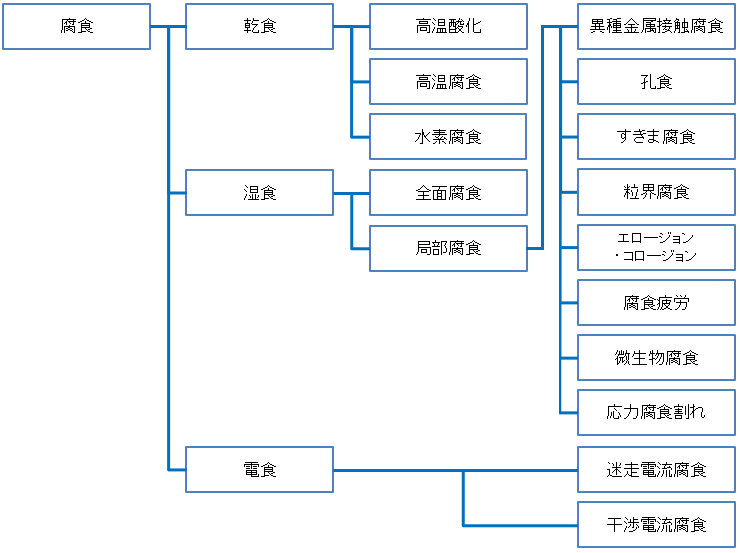

◇配管等の腐食の種類

配管等の腐食には下記の様に材質特有の腐食原因があります。腐食の原因を正しく捉えることは、腐食対策において重要となります。

| 〇配管全般 | 腐食性アニオン(塩化物イオン、硫酸イオン等)による腐食 |

|---|---|

| 〇鉄配管 | 1.黒ガス管(炭素鋼配管):酸素濃淡電池作用、硫化水素(硫酸還元菌)による腐食、 二酸化炭素による腐食(蒸気環水管)、電縫鋼管の溝状腐食 2.白ガス管(亜鉛メッキ鋼管):電位逆転による腐食 |

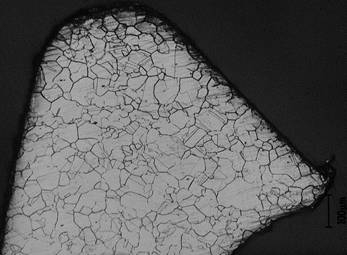

| 〇銅管 | Ⅰ型孔食、Ⅱ型孔食、マウンドレス孔食、異種金属接触腐食(溶接、ろう付け)、 エロージョン・コロージョン、蟻の巣状腐食(有機酸)、疲労腐食割れ |

| 〇黄銅 | 脱亜鉛腐食 |

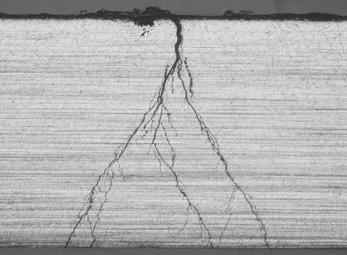

| 〇ステンレス | 鋭敏化(溶接不良)、応力腐食割れ、異種金属接触腐食、隙間腐食、微生物腐食 など、 |

◇腐食の例

[①:腐食種類] [②:原因] [③:材質・評価機器]

①塩化物イオンによる腐食 |

①異種金属腐食 |

①炭酸ガスによる腐食 |

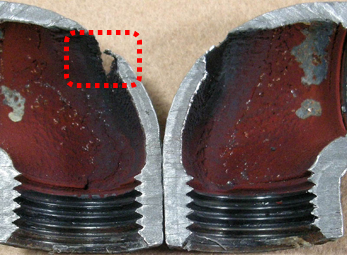

①電位逆転による腐食 |

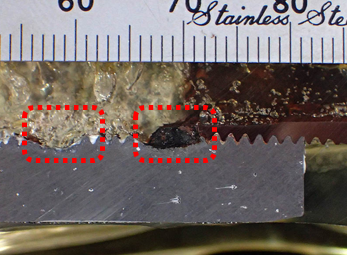

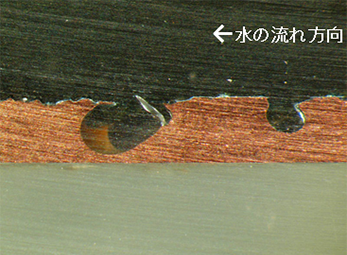

①エロ―ジョン・コロ―ジョン |

①鋭敏化 |

①応力腐食割れ(SCC) |

①微生物腐食(硫酸還元菌) |

◇腐食調査の概要

| 配管内部確認 | 配管から水漏れや腐食がみられた際には、対象となる箇所の確認が必要となります。当社で保有する配管試料を加工する機械で、配管を半割りし、内部の観察を実施します。 |

|---|---|

| 腐食部分の確認 | 配管を半割後、水漏れや腐食箇が内部より発生したものか、外部から発生したものか診断を行います。 |

| 付着物調査 |

付着物の成分: マッピング分析: |

| 顕微鏡調査 | 顕微鏡による調査によってさまざまな問題点が推察できます。例えば、 電子顕微鏡観察: 溶接不良、粒界腐食、応力による腐食、腐食疲労割れ、熱による組織の変性など。 SEM観察: 微生物の付着による腐食の確認、付着したスケールの厚さから適切な水質管理が行えていたかなど。 |

【実際にお問い合わせから解決した事例】

| お問い合わせ内容 | 消火配管(水槽内、吸込み管)の腐食原因調査をお願いしたい。施工は2010年頃、65A鋼管、外側に錆付着が多く、大きな孔食が確認できる。他配管への影響も懸念。 |

|---|---|

| 提案内容 | 外観調査、付着物分析(EDS分析)、脱錆処理、 孔食調査、断面観察(SEM/EDS) |

| 考察 | ①電位逆転による亜鉛溶出(コンクリート水槽での水のpHのアルカリ化の影響)②異種金属接触腐食(鋼管とSUS管の直接接触、電気的導通の確認)により、配管外側への腐食が発生したと推察される。 |

◇水質評価シート

腐食調査において、設備を流れている水(例えば水道水や工業用水)が、対象となる材質に対して腐食を発生させやすい水であるかどうかが重要となります。そこで、当社では、「水質評価シート」を使って、対象となる水が腐食傾向もしくはスケール(水垢等)傾向の水なのかを評価し、腐食調査と合わせて総合的な評価を行います。「水質評価シート」の指標として、冷凍空調機器用水質ガイドライン(JRA-GL 02:1994)を用い、必要な分析項目をご提案致します。

水質評価シートの例![]() [104KB]

[104KB]

◇腐食調査のフロー

| 外観観察 | お客様とお打ち合わせさせていただき、事象(何が発生したか、現場の状況や配管を流れている水の情報など)を認識し、腐食が起こっている場所を目視で確認します。 外観写真を撮影し、記録します。 |

|---|

| 半割、切り出し | のこ盤(横型;バンドソー、立体型;コンターマシン)で腐食箇所を切り出します。 配管は縦に半割りし、天側/地側で腐食の状況を把握します。 外側から確認できないようなピンホール等の確認を行います。 半割後、配管内(外)の写真を撮影し、記録します。 |

|---|

| 脱錆 | 脱錆剤を用いて錆を落とし状態を観察します。 その後写真を撮影し、記録します。 ※分析の内容によっては錆を付着させたまま測定を行うこともあります。 |

|---|

| 掻き出し | 配管の付着物、スケール(水あか、錆等)を採取します。 採取したものを各装置で分析します。 |

|---|

| 分析 | SEM/EDS、マッピング、FT-IR、顕微鏡、ICPなどで化学分析します。 また、場合により配管自体の腐食(孔食)の深さ測定を行います。 |

|---|

| 考察 | 分析結果、周囲の環境※などを踏まえて腐食の発生原因を考察をします。 ※運転状況や環境をなるべく詳しく教えていただけると、原因の推定に近づきます。 |

|---|

◇腐食調査の種類